Ce projet traîne depuis des années…d’abord prévu en béton, ça s’est finalement fait en bois !

Bref, on part d’une vieille platine Pioneer relativement moche, trouvée sur un marché aux puces, on démonte le tout et on lui fait un petit lifting !

Bref, on part d’une vieille platine Pioneer relativement moche, trouvée sur un marché aux puces, on démonte le tout et on lui fait un petit lifting !

Sortez la défonceuse, c’est parti !

Je disais donc, à l’origine, je comptais me faire une platine en béton mais les différents essais s’étant terminé sur des échecs, je suis parti sur le bois. 2 Planches de chêne de 18mm et du MDF noir pour l’esthétique.

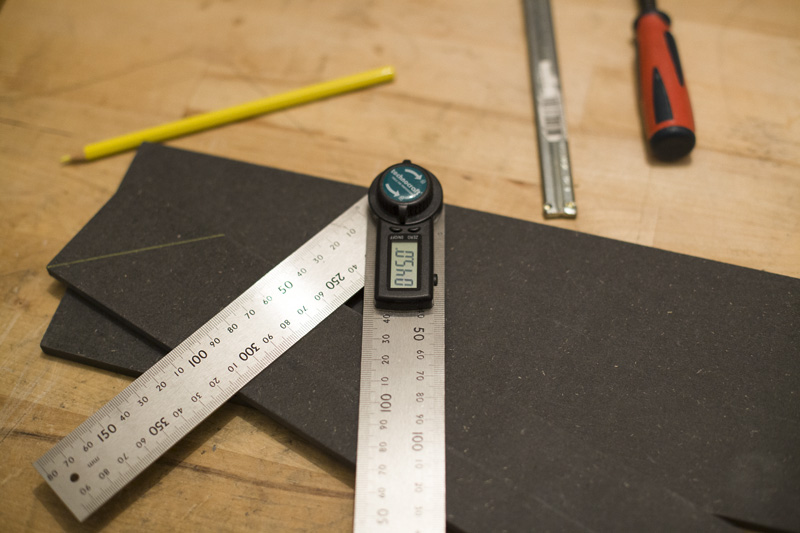

Découpes du MDF à la sauteuse et dessins des traits de coupes à 45° qui viendront s’assembler dans les angles.

Je n’ai pas de scie à onglet, on fait donc comme on peut. Au final ça a fait le job et de manière étonnamment précise vu la technique !

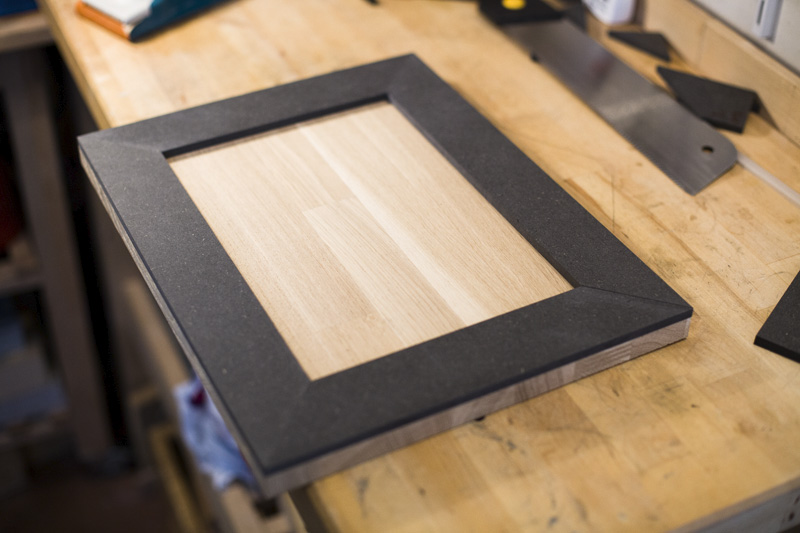

Ce qui nous donne, une fois en place:

On sandwich le tout avec la 2e planche, on aligne les planchettes de MDF le plus proprement possible…

…avant de mettre le tout sur la perceuse pour pré-trouer le passage des vis qui viendront serrer le tout.

Je n’ai pas voulu utiliser de colle pour l’assemblage et le résultat est plutôt propre avec les vis; rien ne bouge et de toute façon, ce n’est pas un objet destiné à se faire balader.

Le premier boulot étant terminé, on passe un petit coup de défonceuse sur tout le tour histoire de rendre le tout propre et net.

Nous voilà ensuite dans la partie technique de l’affaire, la mise en place et l’ajustement de la mécanique qui, à l’origine, était boulonnée sur une plaque en tôle de 2mm d’épaisseur, rien à voir donc avec des plateaux en bois de 18mm. Le challenge va être fun.

Dans mes premières idées, je comptais garder un maximum les pièces d’origine mais le système d’axe monté sur cette platine étant relativement peu efficace, j’ai décidé de monter le tout sur roulements à bille. Ah et comme à mon habitude je bosse sans filet et sans plans… “if you don’t plan, you’ll never be disappointed”

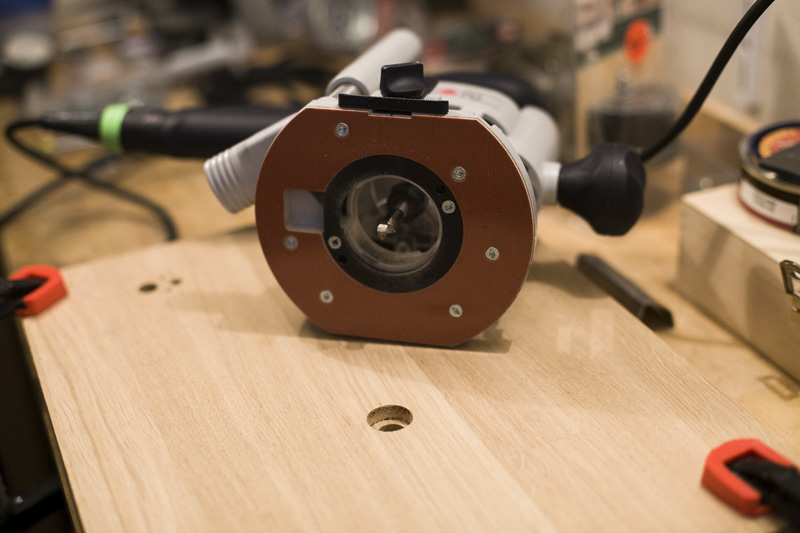

Allez c’est parti, comme j’avais déjà traversé mes planches pour insérer le système d’origine, j’ai élargi de chaque côté pour pouvoir insérer un roulement de roller, d’abord à la mèche cloche, puis à la défonceuse pour ajuster le diamètre.

Notez que cette technique est complètement débile avec une défonceuse et fraise neuve vu l’agressivité de la machine. Bref, je passe d’un trou trop petit à un trou un poil trop gros. Je voulais chasser le roulement dans son logement mais du coup il n’y a pas besoin. J’ai bien entendu fait la même chose de l’autre côté histoire d’avoir la même précision \o/

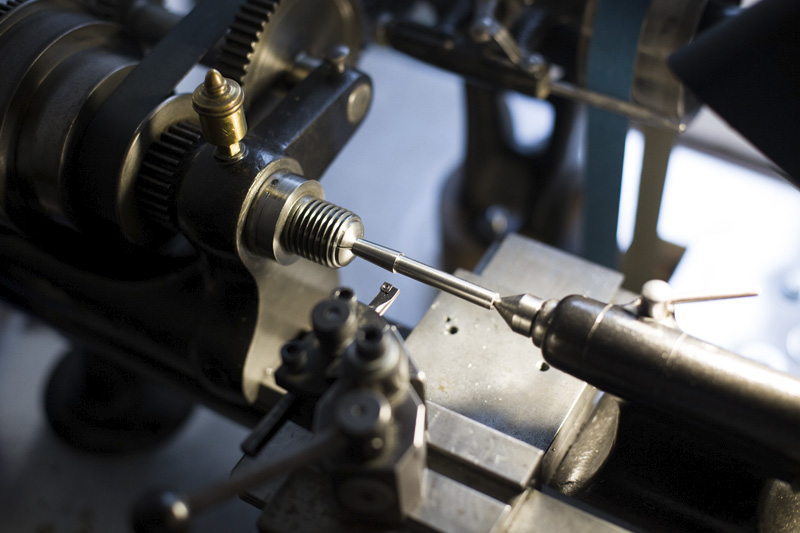

L’axe d’origine n’étant plus du tout au bon diamètre, j’en ai refait un trois dans un bout d’inox, trop petit au début, pas adapté ensuite puis finalement pas trop mal. Heureusement que j’avais 1m de matière à disposition. Ah et on ne le voit pas sur la photo mais j’ai rajouté un filetage sur la partie droite pour serrer et maintenir le tout en place entre les roulements à billes et le résultat est relativement propre

Vient ensuite le placement du bras de lecture. Quelques mesures, et on finit par s’en sortir pas trop mal

N’oublions pas qu’à l’origine il était monté sur une tôle fine, j’ai donc du percer des trous relativement profonds sous la platine pour pouvoir insérer les 2 petites vis de fixations… et ça ne bouge pas !

Sur le montage d’origine, le plateau était entraîné par une courroie plate et le système était caché sous le plateau en question. Comme je n’avais de toute façon plus la courroie et que je voulais faire quelque chose d’apparent, j’ai du repenser un peu le système et pas mal déporter le moteur. Rien de bien compliqué au final mais vu la taille du moteur, j’ai du jongler un peu pour le faire rentrer sans qu’il soit trop proche du bord et réduire la taille de ses plaques de fixation. Pour son logement, ça s’est fait à la défonceuse…

… suivi de tout le reste pour les autres composants et le passage des câbles.

Bien entendu ça ne s’est pas fait à la suite mais je vais vous épargner les multiples tentatives et heures de réflexion pour caser le tout. Le grand trou rectangulaire, en bas, sera utilisé pour installer le système mécanique pour monter et descendre le bras de lecture. Le petit trou rectangulaire juste sous l’emplacement moteur est un truc bien trop gros où viendra se loger le condensateur anti-rebond de l’interrupteur. Oui, il est bien trop gros parce que je me suis trompé en choisissant le condensateur de remplacement… bref vous verrez ça plus tard.

Pour changer un peu, voilà le moteur. A l’origine prévu pour du 110/220 (à l’aide d’un switch), j’ai modifié le tout pour le laisser en 230 uniquement, j’ai donc pu virer le petit circuit qu’on voit dans le flou et souder les fils verts et rouges ensemble étant donné que le switch n’était là que pour les relier.

Les 2 petits tubes blancs étaient là pour la lubrification du tout. Je comptais les garder et les faire sortir sur le dessus de l’installation mais huile+bois n’étant pas le truc qui se marie le mieux, je les ai dégagés et je m’occuperai de mettre de l’huile de temps en temps par dessous. De toute façon c’est le genre d’opération qui se fait une fois par an à tout casser. En ce qui concerne l’allumage, le système d’origine était composé d’un OFF-ON-OFF, lui même activé lorsqu’on sortait le bras de lecture de son emplacement de parking. Ce système n’étant plus trop possible avec mon montage, j’ai remplacé le tout par une tige en inox et un switch du même genre, tige qui a la même gueule que celle dédiée a l’activation du système de montée et descente du bras.

Bref, voilà les 2 tiges en question, celle du haut pour le bras et celle du bas (en partie terminée), pour interrupteur. Elles ont également été tournées dans de l’inox

Un coup de tour en plus et la voilà en place avec le switch. Là en position OFF, lorsqu’on la tire “dehors”, elle vient appuyer sur le switch et faire tourner le moteur. La rondelle de bout de course tenue par une petite vis, évite que la tige ne sorte.

Je vous épargne de nouveau quelques heures de réflexion et nous voilà avec notre montage en place, vue du dessous bien entendu.

Les fils passent tous dans du tube alu et on ne le voit pas vraiment mais une tresse métallique sort du canal audio pour venir mettre à la terre le le bras de lecture et éviter ainsi les perturbations audio.

Placement des connecteurs audio et électrique à l’arrière de l’appareil (tous les trous ont été fait à la défonceuse).

Merci à Pek pour l’impression 3D de la plaquette pour les cinch, ça m’a sauvé quelques heures de boulot pénible 🙂

Ah et comme une petite vidéo vaut mieux qu’une explication, voilà comment fonctionnent les 2 tiges inox qui sortent sur le côté

désolé pour la teinte rouge de la chose mais je n’ai pas non plus le temps de faire du montage vidéo hein

Le curieux système mécanique pour la montée et descente du bras était à l’origine actionnée par un bouton se trouvant sur la platine, j’ai donc dû pas mal ajuster la chose pour pouvoir l’actionner par le côté et au final ça fonctionne plutôt bien. Ce truc n’est autre qu’un ressort enroulé qui se fait compresser lorsqu’on pousse sur la tige en inox, cette compression vient actionner un système de disque qui vient lui même pousser sur une petite tige sur laquelle se trouve une petite vis qui vient pousser le bras vers le haut. C’est clair non ? Et à l’inverse, lorsqu’on tire sur la tige inox, le ressort est détendu et ça fait descendre le bras.

Vient ensuite la tragique histoire de l’entraînement du plateau ! Je n’ai pas grand chose comme notion de mécanique des courroies mais je me suis dit que si l’axe d’entraînement d’origine faisait 4.22mm de diamètre avec une courroie plate, il n’y avait pas de raison qu’il soit différent avec une courroie ronde… éh bien si… du coup mes différents essais de courroies ont donné un entraînement beaucoup plus petit et quelques problèmes de stabilité de vitesse… et un disque qui tourne entre 32.6 et 33.6 tours/min, c’est relativement moche à l’oreille 🙂

J’ai donc été faire un tour chez les copains pour qu’ils me tournent une bague d’extension à rajouter sous mon plateau et, comble de la classe, avec une rainure pour le placement de la courroie ! (merci Manu !)

Et ça nous donne ça, on passe donc de 200mm de diamètre à 230, ce qui va me permettre de refaire une tige d’entraînement plus grosse…

… comme ça.

au niveau de la courroie, j’avais d’abord du 4mm de diamètre mais le résultat était instable et on s’en sort nettement mieux avec du 3 ! D’abord parce le diamètre de l’entraînement est plus gros qu’avec la 4 et ensuite parce qu’elle est un poil moins élastique et la vitesse de rotation est plus constante.

Pour les finitions, un coup de défonceuse pour faire un petit chanfrein tout le tour du plateau, ponçage du tous au papier de verre 240, 400, 800 et une couche de cire d’antiquaire neutre appliquée à la laine d’acier 00

Je vous ai épargné pas mal de photos et soucis en tout genre mais le résultat est plutôt sympa et fonctionnel ! Sa vitesse de rotation n’est pas aussi stable qu’une platine à entraînement directe mais j’arrive quand même à rester entre 32.9 et 33 t/min donc on est bon !

Merci à tous ceux qui m’ont aidé pour le matériel et les idées !